В DSC lab освен обратно инженерство активно се занимаваме и с разработване на продукти изцяло от нулата. Именно тези проекти са сред най-интересните за нас, защото съчетават инженерна логика, дизайн и реални производствени ограничения. Все по-често към нас се обръщат хора с ясна идея за продукт, но без възможност сами да ѝ придадат физическа форма. В такива случаи нашата роля е да превърнем концепцията в работещо и произвеждаемо изделие.

Идея за продукт и основни инженерни изисквания

В конкретния случай клиентът е софтуерен специалист с добри познания в хардуера, който разполага с идея за компактен електронен продукт. Концепцията беше устройство с форма и размери, близки до малка радиостанция, приблизително колкото кутия за цигари. Клиентът ни предостави основните електронни компоненти – платки, батерия, антена, портове и дисплей. Основната задача беше всички тези елементи да бъдат интегрирани в корпус с минимални габарити, като едновременно с това се осигури охлаждане, удобство при сглобяване и структурна здравина.

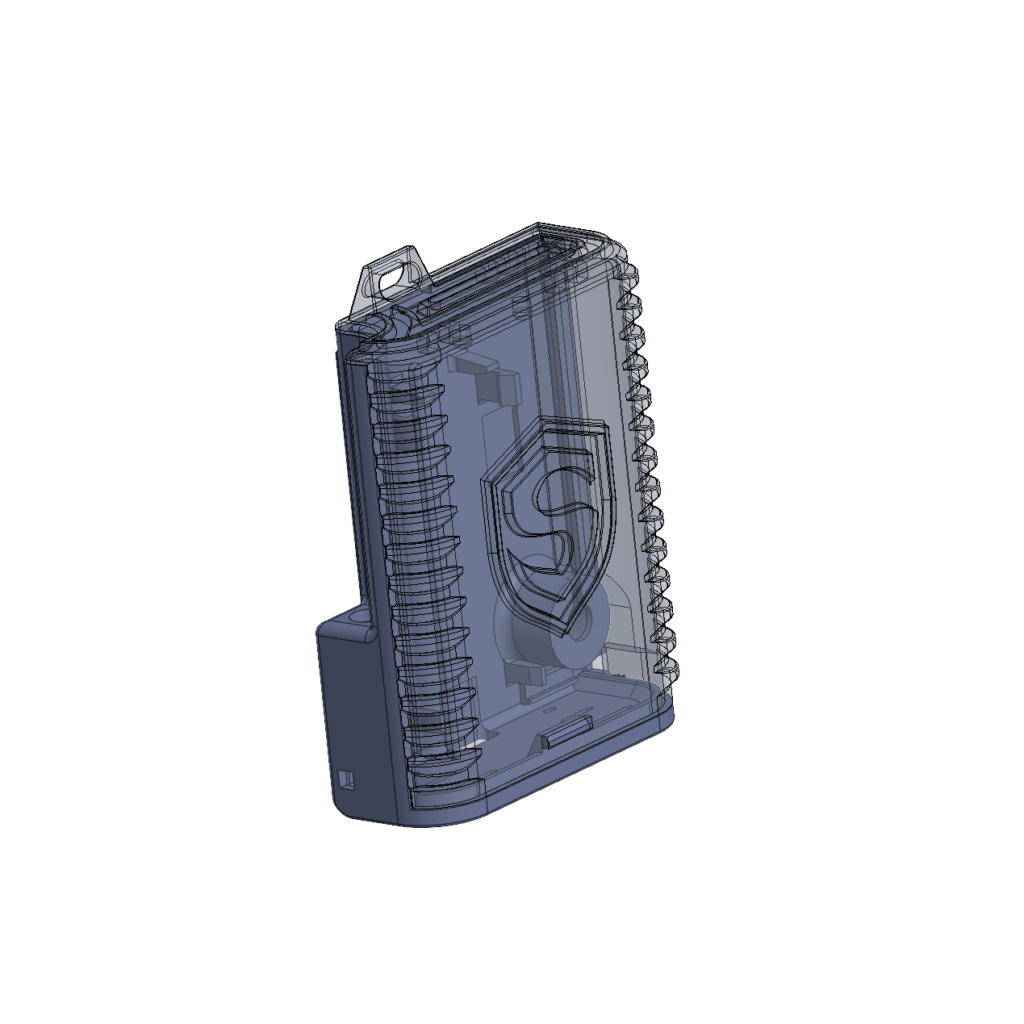

Това постави сериозни ограничения пред дизайна. Пространството беше изключително ограничено, а всеки елемент трябваше да има точно определено място и начин на фиксиране. Допълнително изискване беше корпусът да позволява лесен монтаж и демонтаж при необходимост от сервизиране. Поради съображения за конфиденциалност не можем да покажем всички детайли на продукта, но на представените визуализации се вижда финалният корпус. Идеята беше да се произвежа на 3D принтер и с което трябваше да бъде съобразен целия дизайн.

Избор на технология и адаптиране на дизайна към производството

Подобен продукт може да бъде реализиран чрез класическия метод на шприцване, но той е икономически оправдан единствено при производство в хиляди бройки. Необходимата екипировка е скъпа, а сроковете за изработка са дълги. При кратки серии – десетки или стотици бройки – значително по-изгодно решение е използването на адитивни технологии.

Съществуват няколко подходящи технологии за подобен корпус. SLS с материал PA12 предлага висока здравина и свобода на формата, но е с по-висока себестойност и изисква постобработка. Производството чрез фотополимерна смола осигурява отлична детайлност и гладък финиш, но частите са по-крехки и податливи на механични повреди. Най-често използваната технология за корпусни изделия остава FDM, която предлага добър баланс между цена, здравина и визуално качество.

В този проект се спряхме именно на FDM технологията. Изборът на технология беше първата и ключова стъпка, защото дизайнът трябваше да бъде съобразен изцяло с нея. При FDM разликата в себестойността между една и сто бройки е минимална, което прави метода изключително подходящ за кратки серии и развитие на продукта в етапи.

Конструиране, прототипиране и финален резултат

Корпусът беше проектиран в две основни части, като в тях бяха предвидени щипки, водачи и отвори за фиксиране на електронните компоненти. Включени бяха и дребни, но критични детайли като отвори за портове, места за антената и контролирани пространства за въздушен поток. Поради ограничените размери прецизността при конструирането беше изключително важна – разлики от няколко десети от милиметъра водеха до сериозни проблеми при сглобяването.

Проектът премина през множество итерации, като всяка нова версия беше принтирана, тествана и коригирана. Именно възможността за бързо изработване на прототипи позволи достигането до оптимално решение без значително оскъпяване. В крайна сметка беше получен компактен, функционален и добре обмислен корпус, напълно отговарящ на първоначалните изисквания.

Благодарение на 3D принтирането крайният продукт беше реализиран бързо и на ниска цена, като същевременно остана отворена възможността за бъдещи модификации и развитие. Този тип производство се доказа като най-ефективното решение за кратки серии и продукти в ранен етап на развитие.