Контекст и инженерно вдъхновение

3D принтирането вече не е просто експериментална технология, а реален инструмент за повишаване на ефективността в редица индустрии – от машиностроене и автомобилостроене до мебели и интериорни решения. Неговото най-голямо предимство е свободата в проектирането: възможността да се създават геометрии и функционални елементи, които чрез конвенционални производствени методи биха били изключително сложни, бавни или икономически неоправдани. В редица случаи един 3D принтиран детайл може да замести няколко отделни компонента, което води до по-ниско тегло, по-малко сглобки и значително намаляване на крайната себестойност.

Именно на тази философия стъпва и настоящият проект – разработката на кръгла разтегателна маса, вдъхновена от легендарната маса на Флетчър. Това е изключително инженерно постижение, създадено преди повече от 100 години – компактна кръгла маса, която в сгънато състояние побира 6 души, а в разгънато – до 12. Концепцията ѝ е идеално решение за ограничени пространства, яхти и кораби, откъдето всъщност произхожда и първоначалната идея.

Предизвикателството: сложна механика и трудна серийност

Макар вдъхновението от масата на Флетчър да е очевидно, подобни конструкции рядко се срещат в серийно производство. Причините са няколко – сложен механизъм, множество взаимозависими елементи, високи изисквания за точност и значителна инвестиция на време и ресурси. Именно това е спряло много производители и мебелисти, въпреки че концепцията е вдъхновила немалко опити за алтернативни решения.

Клиентът, който се обърна към нас, имаше ясно формулирано изискване:

кръгла, елегантна разтегателна маса, лесна за използване, надеждна и подходяща за реална експлоатация, без компромис с визията. Началната конфигурация трябваше да побира 8 души, а в разгънато състояние – 12. Допълнително изискване беше конструкцията да позволява повторяемост и потенциал за бъдещо производство, а не да бъде еднократно занаятчийско решение.

Инженерна разработка и ролята на 3D принтирането

Проектирането започна от нулата и беше извършено изцяло в SolidWorks, като всички движения, кинематика и възможни колизии бяха прецизно симулирани. Това позволи оптимизиране на механизма още на етап проектиране и елиминиране на потенциални проблеми преди реалното производство.

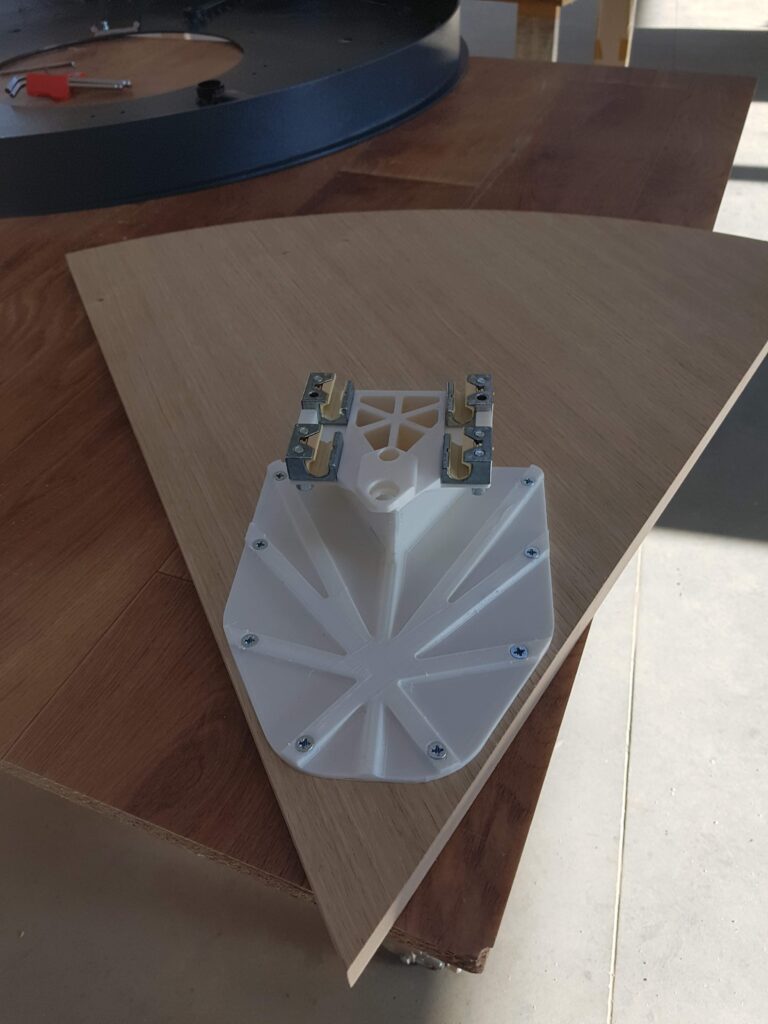

Ключов момент в разработката беше решението около 30% от всички компоненти да бъдат изработени чрез 3D принтиране. Именно това направи конструкцията значително по-опростена, по-лека и по-лесна за сглобяване. 3D принтирането даде свобода да се реализират сложни функционални детайли, които чрез CNC обработка или леене биха били твърде скъпи и трудоемки.

За по-големите структурни елементи беше използвана FDM технология с Индустриален филаменти с подобрени механични характеристики, подходящи за високо натоварени детсйли . За по-малки и комплицирани компоненти беше приложена SLS технология, осигуряваща висока точност и здравина. Подбран бе материал BASF PRO, отличаващ се с добра якост, износоустойчивост и температурна стабилност.

Конструкцията комбинира 3D принтирани детайли със стандартни машинни елементи –стандартни алуминиеви релси, радиални, ролкови и плъзгащи лагери, както и корпуси, изработени чрез лазерно рязане и заваряване. Така се постигна оптимален баланс между надеждност, цена и естетика.

Резултат и стойност за клиента

Крайният резултат е маса, която съчетава инженерна логика, практичност и изящна визия. Тя се разгъва плавно, сглобява се сравнително лесно и най-важното – конструкцията е повторяема. Именно това я отличава от повечето подобни решения.

Макар готовият продукт да не може да бъде показан с реални снимки по желание на клиента, всички визуализации са генерирани софтуерно и напълно отразяват реалната конструкция. В крайна сметка резултатът беше впечатляващ, а най-важният показател за успех – доволният клиент – беше постигнат напълно.

Този проект е ярък пример на имплементиране на 3D принтирането към традиционните технологии. То създава нови възможности за инженерни и дизайнерски решения, които до скоро изглеждаха трудно постижими. Освен това тази технология не спира да се развива.