Използване на 3Д принт технологии в леярското производство

3D принтирането като нов етап в развитието на леярството

Леярското производство съществува от около 3200 г. пр. Хр. и до днес намира широко приложение в редица индустрии – машиностроене, автомобилостроене, енергетика и тежка промишленост. Основното му предимство е възможността за изработване на детайли със сложна геометрия, които често са невъзможни или икономически неефективни за производство по друг технологичен път.

Дълго време единствената реална алтернатива на класическото металолеене беше механичната обработка, докато развитието на адитивните технологии и 3D принтирането на метал не откри нови възможности за оптимизация на форма, здравина и тегло на крайните изделия.

През последните 3–4 години, с навлизането на индустриалните адитивни системи, в леярската практика все по-често се използват 3D принтирани модели, сърца и сърцеви кутии с висока конструктивна сложност (patterns, cores, core boxes). Тази тенденция води до създаване на вътрешни отдели за дигитално проектиране и производство в редица леярни, което съкращава сроковете за изпълнение, намалява зависимостта от външни доставчици и улеснява внедряването на методи като обратно инженерство при възстановяване или оптимизация на съществуващи отливки.

Методите на леене се класифицират според използвания метал, геометричната сложност и размерите на отливката, както и изискванията за точност и повърхнинно качество. Към момента 3D принтирани модели и сърца намират практическо приложение основно при два вида леене.

Investment casting (леене по стопяем модел)

При този метод моделът с висока геометрична сложност се стопява по време на процеса. Традиционно се използват восъчни модели, изработвани със скъпоструваща инструментална екипировка. Всяка отливка изисква индивидуален модел, което прави адитивното производство икономически оправдано решение при малки серии и сложни форми.

Sand casting (пясъчно леене)

Вторият и най-достъпен метод за интегриране на адитивни технологии е sand casting. Формоването се извършва чрез уплътняване на формовъчен пясък с добавки и фуранова смес около предварително поставен модел. Получава се точен негатив на външната геометрия, а чрез сърцеви кутии се оформя вътрешната структура на отливката.

Този метод е особено подходящ за използване на FDM технология при изработване на модели и сърцеви кутии, тъй като съчетава ниски разходи, висока гъвкавост и кратки срокове за внедряване.

Sand casting остава най-разпространеният и „friendly“ метод за внедряване на 3D принтирани елементи, особено при производство на отливки от сив чугун (grey cast iron). Приложенията са изключително разнообразни – от спирачни системи за високоскоростни влакове и корпуси на индустриални машини, до автомобилни компоненти като изпускателни колектори, както и изделия за военната и металообработващата индустрия.

При по-прости детайли леярните често използват класическа инструментална екипировка от дърво, метал или инженерна пластмаса, но дори и в тези случаи адитивното производство може да предложи по-ниска себестойност при необходимост от по-голям брой изделия или бързи промени в конструкцията.

Съществува и леене чрез стопяем 3D принтиран модел, при което се използват специализирани материали. Принтираният детайл изгаря или се разрушава по време на наливането на разтопения метал, което позволява реализирането на изключително сложни геометрии и допълва съвременния инструментариум на модерното леярско производство.

Методи за изработване на инструментална екипировка: традиционни срещу адитивни технологии

В този раздел са разгледани основните подходи за производство на инструментална екипировка, използвана при sand casting, като са сравнени класическите методи с модерните адитивни решения. Анализът обхваща технологични, икономически и експлоатационни аспекти, които имат пряко значение за избора на оптимален производствен процес.

Традиционни методи за изработване на екипировка

Ръчна изработка от дърво

В миналото инструменталната екипировка се е изработвала ръчно от дърво от висококвалифицирани майстори. Днес подобни специалисти са рядкост, а процесът е бавен и трудоемък, особено при сложни геометрии. Дървото остава проблематичен материал поради деформации във времето, които влияят негативно върху точността на отливките.

Изработка от дърво на CNC обработващ център

Механизираната обработка чрез CNC рутери съкращава времето за производство и минимизира ръчната постобработка. Недостатъците остават свързани с нееднородността на материала, чувствителността към влага и температурни промени, както и с инвестицията в оборудване.

Изработка от метал (алуминий) на CNC обработващ център

Този метод се счита за стандарт по отношение на качество, износоустойчивост и дълготрайност. Осигурява отлично повърхнинно качество и висока повторяемост, но е свързан с висока себестойност, необходимост от специализиран софтуер, квалифициран персонал и значителни разходи за инструменти.

Изработка от инженерни пластмаси

Като алтернатива на алуминия се използват инженерни пластмаси, които намаляват времето за обработка и износването на инструментите, като същевременно осигуряват достатъчна здравина и стабилност за редица леярски приложения.

Адитивни технологии и нови възможности

FDM 3D принтиране

Адитивното производство чрез FDM технологии елиминира необходимостта от класически машининг, което води до по-ниски разходи и значително по-кратки срокове. Материали като ABS и PLA позволяват бързо прототипиране и изработка на функционална екипировка. Недостатъците включват необходимост от постобработка за постигане на гладка повърхност, риск от деформации при сложни геометрии и по-ниска дълготрайност спрямо металните решения.

3D принтиране чрез синтероване (напр. binder jetting)

Синтероването представлява най-напредналият към момента метод за производство на инструментална екипировка чрез адитивни технологии. Отличава се с ниска цена на суровината, изключително кратко време за изработка и липса на необходимост от постобработка. Сърцата могат да се произвеждат директно, без нужда от сърцеви кутии, което значително намалява броя на компонентите и сроковете за проектиране. Ограниченията са свързани с високата цена на оборудването, необходимостта от специализирана инфраструктура и квалифициран персонал.

Изборът между традиционни и адитивни методи за изработване на инструментална екипировка зависи от геометричната сложност на детайла, изискванията за точност, планирания производствен обем и икономическата целесъобразност за конкретната леярска задача.

Практическо приложение: производство на изпускателен колектор чрез FDM принтиране и sand casting

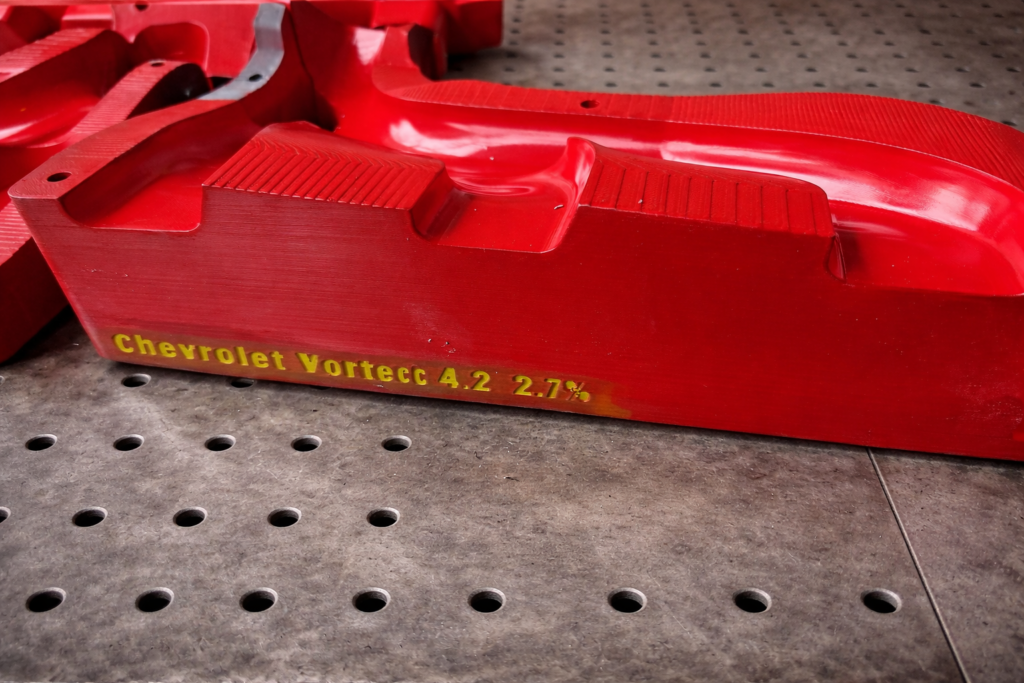

Настоящият пример разглежда производство на инструментална екипировка за отливки от сив чугун чрез използване на индустриален FDM принтер и висококачествен PLA филамент. Конкретният обект е изпускателен колектор с изход за турбокомпресор и уейст гейт за 6-цилиндров двигател – типичен представител на сложните леярски изделия с високи изисквания към геометрията и функционалността.

Колекторът е предназначен за модификация на двигателя с цел значително повишаване на мощността чрез монтаж на турбокомпресор. Той намира приложение сред автомобилни ентусиасти, дрифт състезатели и фенове на конкретна марката, като не е насочен към професионалния моторен спорт поради сравнително голямото си тегло. Основната разлика спрямо стандартния колектор е наличието на допълнителни изходи за турбокомпресор и уейст гейт, чиято функция е да предпазва турбината от претоварване чрез отвеждане на излишните отработени газове директно към изпускателната система. При правилна конфигурация подобна система може да увеличи мощността на двигателя значително, като за всеки двигател се проектира индивидуален колектор, съобразен и с конкретния турбокомпресор и опция на двигателя в двигателния кош на конкретния автомобила.

Проектирането на колектора започва с определяне на взаимното разположение на фланеца към цилиндровата глава, фланеца за закрепване на турбокомпресора и този за уейст гейта. Конструкторският процес не се различава съществено от класическите методи. Малката разлика е, че входящите данни за взаимното разположение на дланите се взима чрез обратно инженерство, тъй като се работи по вече съществуващ обект.

Важно е да се подчертае, че разглежданата инструментална екипировка е проектирана за ръчно формоване. При механизирано формоване геометрията би била ограничена от възможностите на машините, което изисква различен конструктивен подход. Независимо от това, FDM технологията позволява изработване на екипировка и за двата типа формоване, като при механизирани процеси често се препоръчва използването на ABS материал за определени елементи.

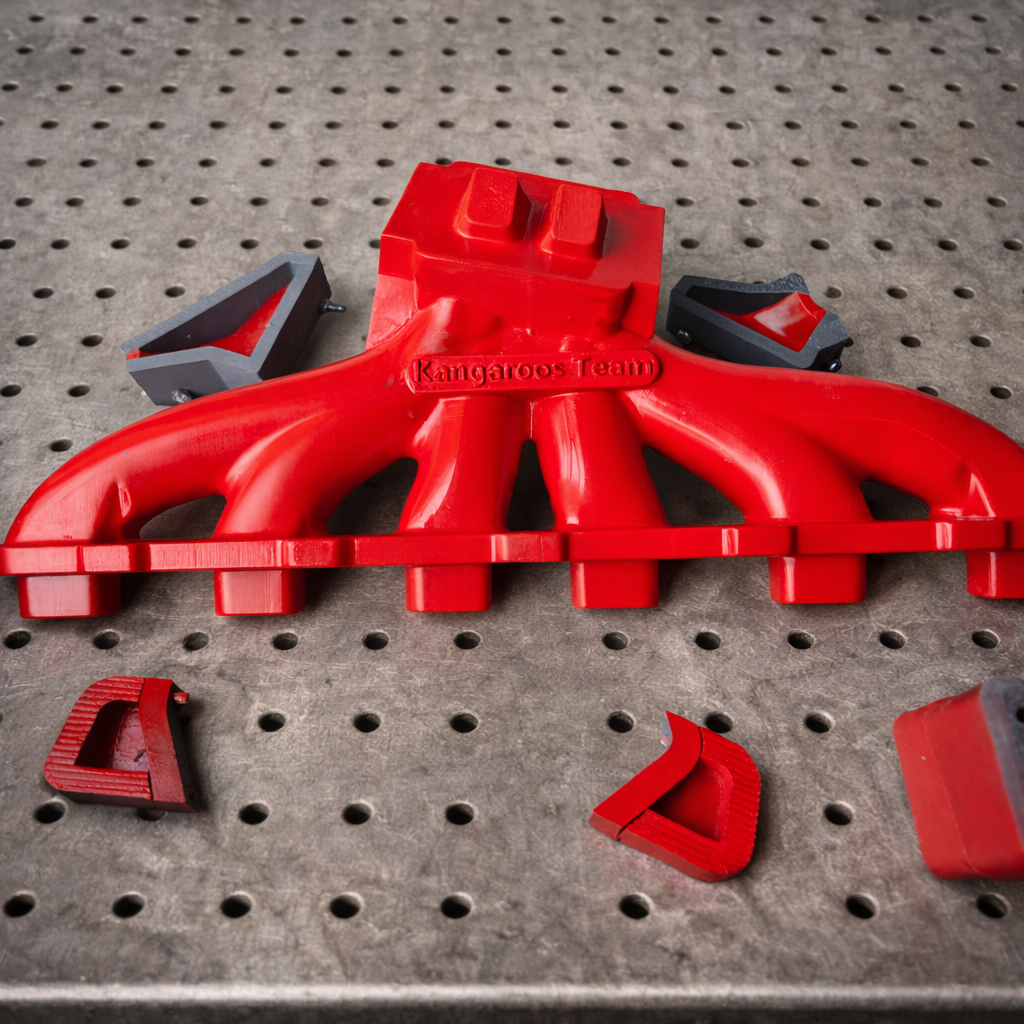

Процесът започва със създаване и изработване на прототип чрез 3D принтиране, обикновено с по-голяма дюза и по-ниска резолюция. Целта на този етап е проверка на формата и размерите, като прототипирането може да се повтори неколкократно до постигане на желания резултат. След клиентско одобрение се преминава към детайлно конструиране на инструменталната екипировка, която в конкретния случай включва две сърцеви кутии чиито продукти (сърца) оформящи кухините на колектора, модел оформящ външните форми на колектора и две сърца използвани за места където няма да може да се извади модела.

За производството на кутиите за сърцата е използван прецизен принтер, а за останалите елементи – индустриален 3д принтер. След принтирането следва задължителен етап на постобработка – механично обработване на повърхнините и нанасяне на защитен слой срещу износване и механични повреди. Финалният резултат включва отлят колектор, преминал механообработка и успешно монтиран на двигател с турбокомпресор.

Разгледаната случай показва как съвременните адитивни технологии ефективно се интегрират в традиционното леярско производство. Комбинацията от дигитално проектиране, адитивно изработване на екипировка и леене е пясъчни форми позволява реализиране на сложни отливки в кратки срокове и с оптимизирани разходи. Практическият пример с изпускателния колектор демонстрира реалната индустриална приложимост на този подход. В дългосрочен план подобни решения дават на леярните по-голяма гъвкавост, конкурентоспособност и възможност за бърза адаптация към индивидуалните изисквания на клиентите.